Die Firme Gewinde Ziegler AG kaufte 2014 die Härterei Hertig AG.

Das über Jahre zusammen erarbeitete Know-How mit der Firma Härterei Hertig, wurde damit gesichert und im Jahre 2019 bezog man ein neues Gebäude in Horriwil.

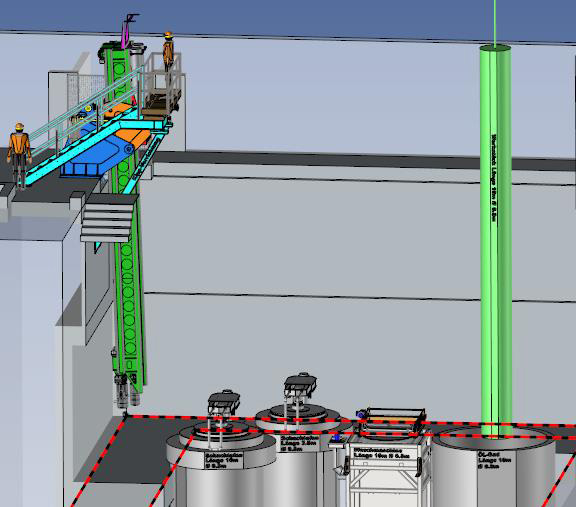

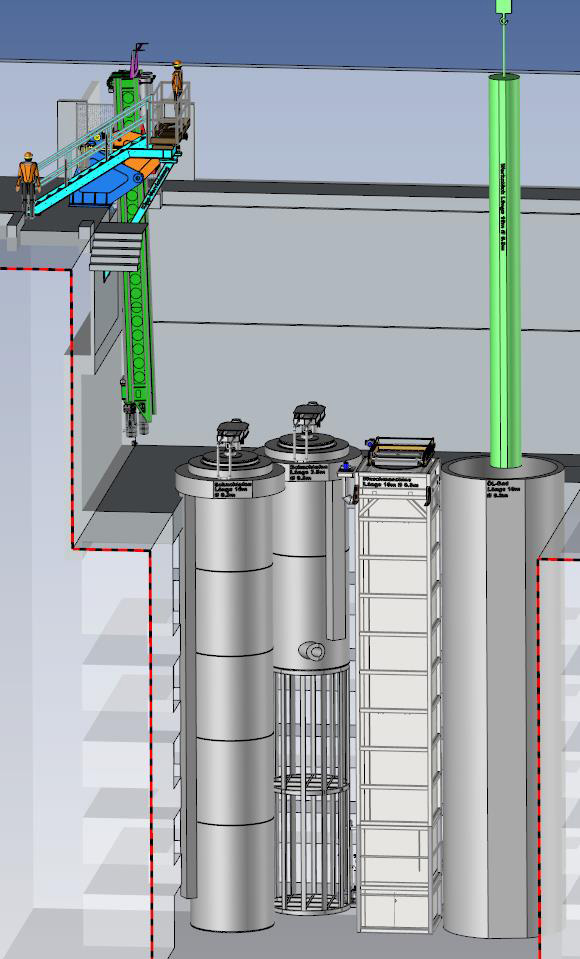

Durch die Einführung neuer Prozesse, wie Induktionshärten und Kernhärten, sind wir heute in der Lage bis zu 10 m lange Wellen thermisch zu behandeln. So können wir nun alle Prozesse für unsere Produkte selbst im Hause fertigen, was eine hohe Flexibilität und Know-How Sicherung für unsere Kunden zur Folge hat.

Die Härterei

...in Entstehung

Verfahrenstechniken

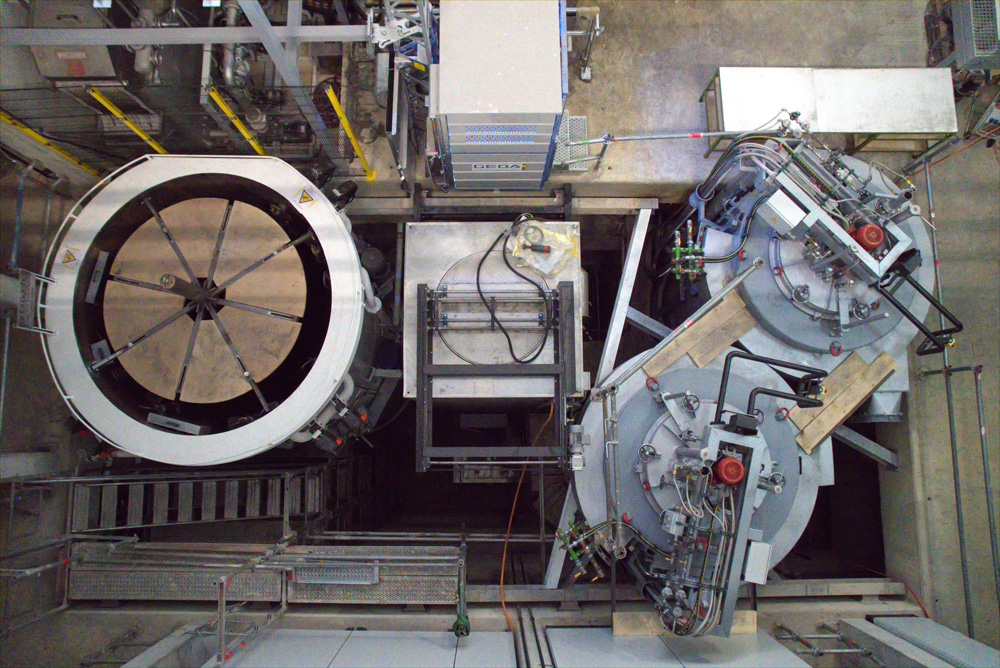

Die Gewinde Ziegler AG hat mit ihrem Neubau der Härterei 2019, den Prozess des Salzbadhärtens vollständig automatisiert. Diese Automatisierung und langjähriges Salzbad-Knowhow führt zu beständigen Härteergebnissen. Das Salzschmelzen hat diverse Vorteile die andere Wärmebehandlungsverfahren nicht aufweisen. In erster Linie ist die Temperaturgleichmässigkeit zu nennen. Die Wärme wird bei der Salzbadwärmebehandlung nicht wie beim atmosphärischen Verfahren (Gas und Vakuum) durch Strahlung und Konvektion übertragen, sondern durch Wärmeleitung über den Kontakt des schmelzflüssigen Mediums mit der Bauteiloberfläche. Dadurch wird die Wärme dem Behandlungsgut sehr schnell zugeführt oder entzogen. Die Wärmebehandlung in Salzschmelzen erfolgt zügig und wegen des gleichmässigen Wärmeübergangs dennoch verzugsarm.

- Einsatzhärten im Salz (siehe Ofenverfahren)

- Neutralhärten im Salz

- Abschrecken im Salz

- Anlassen im Salz

Ofengrösse

Höhe: 1’100 mm

Durchmesser: 700 mm

Unter Nitrocarburieren wird eine Anreicherung der Randschicht von Eisenwerkstoffen mit Stickstoff und geringen Mengen Kohlenstoff verstanden. Beim Nitrocarburieren entsteht an der Bauteiloberfläche eine sehr verschleissfeste Schicht aus Eisennitrieden und Nitriden von Legierungselementen, zum Beispiel Chromnitriden. Nach der Abkühlung in einem oxidierenden Salzbad bildet sich eine schwarze, dekorative Oberfläche, die zusätzlich hohe Korrosionsbeständigkeit besitzt.

Bei Behandlungstemperaturen von 480 bis 580 °C wird der Randbereich durch Einlagerung von Stickstoff und eventuell Kohlenstoff chemisch verändert.

Vorteile des Salzbadnitrocarburieren

- Verschleissbeständigkeit

- Korrosionsbeständigkeit

- Einlaufbeständigkeit

- Warmfestigkeit

- Dauerfestigkeit

Ofengrösse

Höhe: 800 mm

Durchmesser 500 mm

Durch Umwandlung von Restaustenit in Martensit und die Ausscheidung feiner Karbide bietet die Tiefkühlbehandlung folgende wichtige Vorteile:

- Verbesserte Härte

- Masshaltigkeit

- Höhere Verschleissfestigkeit

- Verlängerte Lebensdauer von Teilen

Durch unsere moderne Tiefkühlanlage können wir bis -120°C Tiefkühlen und Anlassen unter Schutzgas (Stickstoff) bis 300°C im Tiefkühler.

Max. Chargengrösse

Höhe: 900 mm

Durchmesser 600 mm

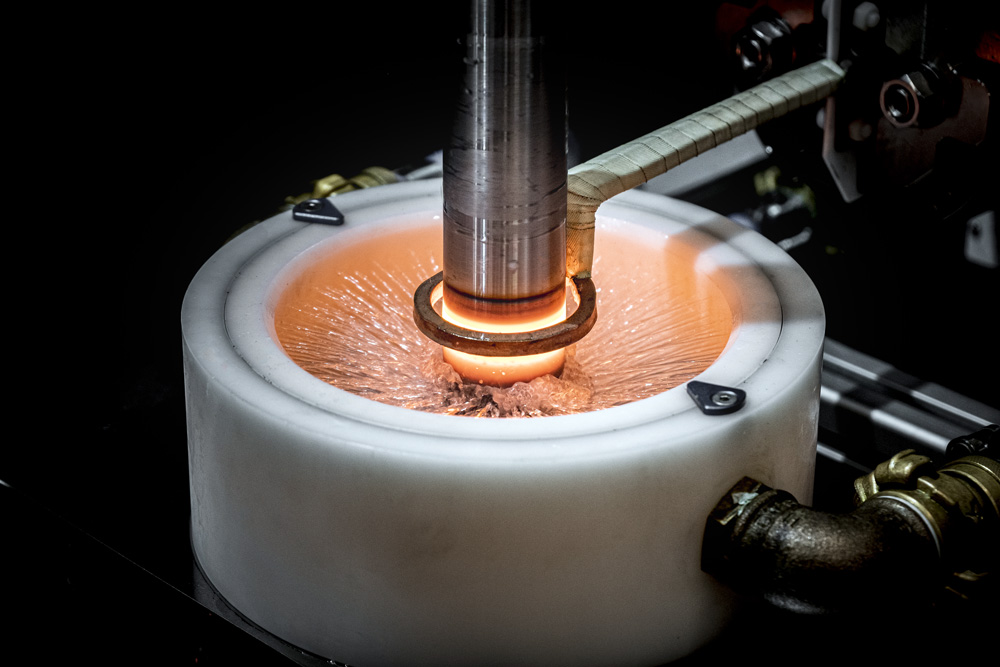

Die induktive Erwärmung wird mit sehr hoher Leistungsdichte direkt im Bauteil erzeugt. Dabei wird der zu härtende Bereich sehr rasch auf Härtetemperatur gebracht und unmittelbar danach abgeschreckt. Je nach geforderter Einhärtetiefe und Bauteilgeometrie werden unterschiedliche Generatoren (Frequenzen) eingesetzt. Es wird zwischen drei Arten unterschieden: Hoch-, Mittel- und Zweifrequenzgeneratoren. Abhängig von Werkstoff- und Härteparameter steht eine Vielzahl an Abschreckmedien zur Optimierung der Härteergebnisse zur Verfügung, wie beispielsweise bis zu drei verschiedene Polymer-Konzentrationen auf unterschiedlichen Anlagen.

Vorteile

- Eng tolerierbare Härtezone

- Hohe Reproduzierbarkeit

- Teil- bis vollautomatisiert

- Einzelstücke bis Grossserien

- Konturgetreu durch Zweifrequenztechnik

Anwendungsbereiche

- Wellen und Achsen

- Stangenmaterial

- Allgemeine

Bauteilabmessungen

- Ø 10 bis Ø 310 mm

- Länge bis 10’000 mm

- Gewicht bis 6 Tonnen

- Grössere Teile auf Anfrage

Generatoren

- Leistung 1 bis 400 kW

- Frequenz 4 bis 450 kHz

(Kern-)Härten im Schutzgas

Beim Härten wird das Bauteil erwärmt und danach schnell abgekühlt (abgeschreckt). Durch die Gefügeumwandlung entsteht harter Martensit, der in einem anschliessend Anlassvorgang entspannt wird. Die erreichbare Härte wird vom Kohlstoffgehalt bestimmt. Dieser beträgt bei härtebaren Stählen mindestens 0.2 %. Die erreichbare Einhärtungstiefe wird durch die weiteren Legierungselemente beeinflusst.

Härten unter Schutzgas

Unlegierte und niedrig legierte Stähle werden in geregelter Atmosphäre erwärmt und im Öl abgeschreckt. Die gezielte Einstellung der Ofenatmosphäre verhindert das Ausdiffundieren des Kohlenstoffs, welcher für die Härtung nötig ist.

Einsatzhärten

Aufkohlen

Anreichern der Randschicht eines Werkstückes mit Kohlenstoff durch thermochemische Behandlung.

Einsatzhärten

Aufkohlen mit darauffolgender Härtung bei 850 bis 950 °C. Beim Härten wird in der angereicherten Randschicht eine hohe Härte mit verbessertem Verschleisswiderstand erreicht.

Neutral- sowie Einsatzhärten von klein- und Kleinstteilen 0.3 mm – 15 mm.

(Kern-)Härten im Schutzgas

Beim Härten wird das Bauteil erwärmt und danach schnell abgekühlt (abgeschreckt). Durch die Gefügeumwandlung entsteht harter Martensit, der in einem anschliessend Anlassvorgang entspannt wird. Die erreichbare Härte wird vom Kohlstoffgehalt bestimmt. Dieser beträgt bei härtebaren Stählen mindestens 0.2 %. Die erreichbare Einhärtungstiefe wird durch die weiteren Legierungselemente beeinflusst.

Härten unter Schutzgas

Unlegierte und niedrig legierte Stähle werden in geregelter Atmosphäre erwärmt und im Öl abgeschreckt. Die gezielte Einstellung der Ofenatmosphäre verhindert das Ausdiffundieren des Kohlenstoffs, welcher für die Härtung nötig ist.

- Teile-Grösse bis ca. Ø 15 mm

- Teile-Länge bis ca. 50 mm

- CQi-9 konform

- Neutralhärten von Kleinteilen (bis ca. 15mm Durchmesser)

- Härten von Grossserien

In unseren Schachtaufkohlungsofen mit Begasungseinrichtung können wir folgende Verfahren anwenden:

Härten im Schutzgas

Beim Härten wird das Bauteil erwärmt und danach schnell abgekühlt (abgeschreckt). Durch die Gefügeumwandlung entsteht harter Martensit, der in einem anschliessenden Anlassvorgang entspannt wird. Die erreichbare Härte wird vom Kohlstoffgehalt bestimmt. Dieser beträgt bei härtebaren Stählen mindestens 0.2 %. Die erreichbare Einhärtetiefe wird durch die weiteren Legierungselemente beeinflusst.

Härten unter Schutzgas

Unlegierte und niedrig legierte Stähle werden in geregelter Atmosphäre erwärmt und im Öl abgeschreckt. Die gezielte Einstellung der Ofenatmosphäre verhindert das Ausdiffundieren des Kohlenstoffs, welcher für die Härtung nötig ist.

Beim Vergüten werden Stähle mit einem Kohlenstoffgehalt von 0,2 – 0,6% zuerst gehärtet und anschliessend im Temperaturbereich von 450–700 °C angelassen. Die Anlasstemperatur richtet sich nach den gewünschten Eigenschaften. Üblicherweise wird eine hohe Zähigkeit gesucht.

Glühbehandlungen werden durchgeführt, um spezifische Gefügezustände einzustellen bzw. Spannungen abzubauen. Diese finden in der Regel unter Schutzgasatmosphären statt. Die Abkühlung erfolgt geregelt und meistens langsam.

Spannungsarmglühen

Beim Spannungsarmglühen (450 – 650 °C) werden innere Spannungen im Bauteil weitgehend abgebaut, ohne die anderen Eigenschaften wesentlich zu beeinflussen. Innere Spannungen entstehen sowohl in der Rohmaterialfertigung (z.B. beim Richten von langen Stangen) als auch in der mechanischen Fertigung (Drehen, Fräsen, Tiefziehen). Durch den Spannungsabbau verziehen sich die Bauteile, was mittels Bearbeitungs-zugaben berüchtigt werden muss.

Diese Wärmebehandlung empfiehlt sich insbesondere bei komplexen und präzisen Bauteilen als Zwischenschritt in der Fertigung (zwischen Grob- und Endbearbeitung), um den Verzug beim nachfolgenden Härten zu minimieren.

Weichglühen, Normalglühen, Rekristallisationsglühen

Durch diese Glühbehandlungen über 700 °C können die ursprünglichen Eigenschaften des Materials wiederhergestellt oder unerwünschte Gefügeveränderungen beseitigt werden. Ziel: Das optimale Gefüge für die Weiterverarbeitung erzeugen. Beispiele: Beseitigung der Kaltverfestigung und Herstellung der Verformbarkeit, Homogenisierung des Gefüges nach dem Schweissen, Kornfeinung für beste Eigenschaften, Einformung der Karbide für wirtschaftlichere Zerspanung.

Aufkohlen

Anreichern der Randschicht eines Werkstückes mit Kohlenstoff durch thermochemische Behandlung.

Einsatzhärten

Aufkohlen mit darauf folgender Härtung bei 850 bis 950 °C. Beim Härten wird in der angereicherten Randschicht eine hohe Härte mit verbessertem Verschleisswiderstand

erreicht.

Neutralhärten

Beim Härten wird das Bauteil erwärmt und danach schnell abgekühlt (abgeschreckt). Durch die Gefügeumwandlung entsteht harter Martensit, der in einem anschliessend Anlassvorgang entspannt wird. Die erreichbare Härte wird vom Kohlstoffgehalt bestimmt. Dieser beträgt bei härtebaren Stählen mindestens 0.2 %. Die erreichbare Einhärtetiefe wird durch die weiteren Legierungselemente beeinflusst.

Die bis zu 10’000 mm langen Wellen können wir hängend Behandeln, was zu einem verwindungsarmen Resultat führt.

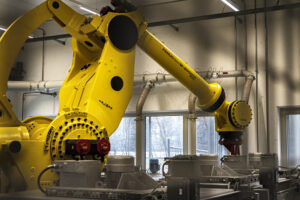

Der grösste Roboter der Schweiz, mit einer Traglast von 900 kg und einer Reichweite von 4.5 m, ist bei uns im Einsatz.

Für dieses Produkt sind wir zuständig.

Bei Fragen können Sie sich gerne bei uns melden:

Gewinde Ziegler AG

Subingenstrasse 13

4557 Horriwil